Variador de frecuencia y altas temperaturas: guía para evitar fallos por calor

Llega el verano, el termómetro sube y, de repente, ese variador de frecuencia que ha funcionado sin problemas durante todo el año empieza a detenerse con alarmas inexplicables. ¿Te suena familiar? No es una coincidencia. El calor es el factor de estrés número uno para la electrónica de potencia y la causa principal de paradas de producción durante los meses más cálidos.

Si estás sufriendo los estragos de las altas temperaturas en tus equipos, has llegado al lugar correcto. Esta guía definitiva te explicará por qué ocurre y, lo más importante, te dará las estrategias y soluciones prácticas para blindar tus variadores contra el calor.

El talón de Aquiles de la electrónica: ¿por qué el calor es el peor enemigo de un variador?

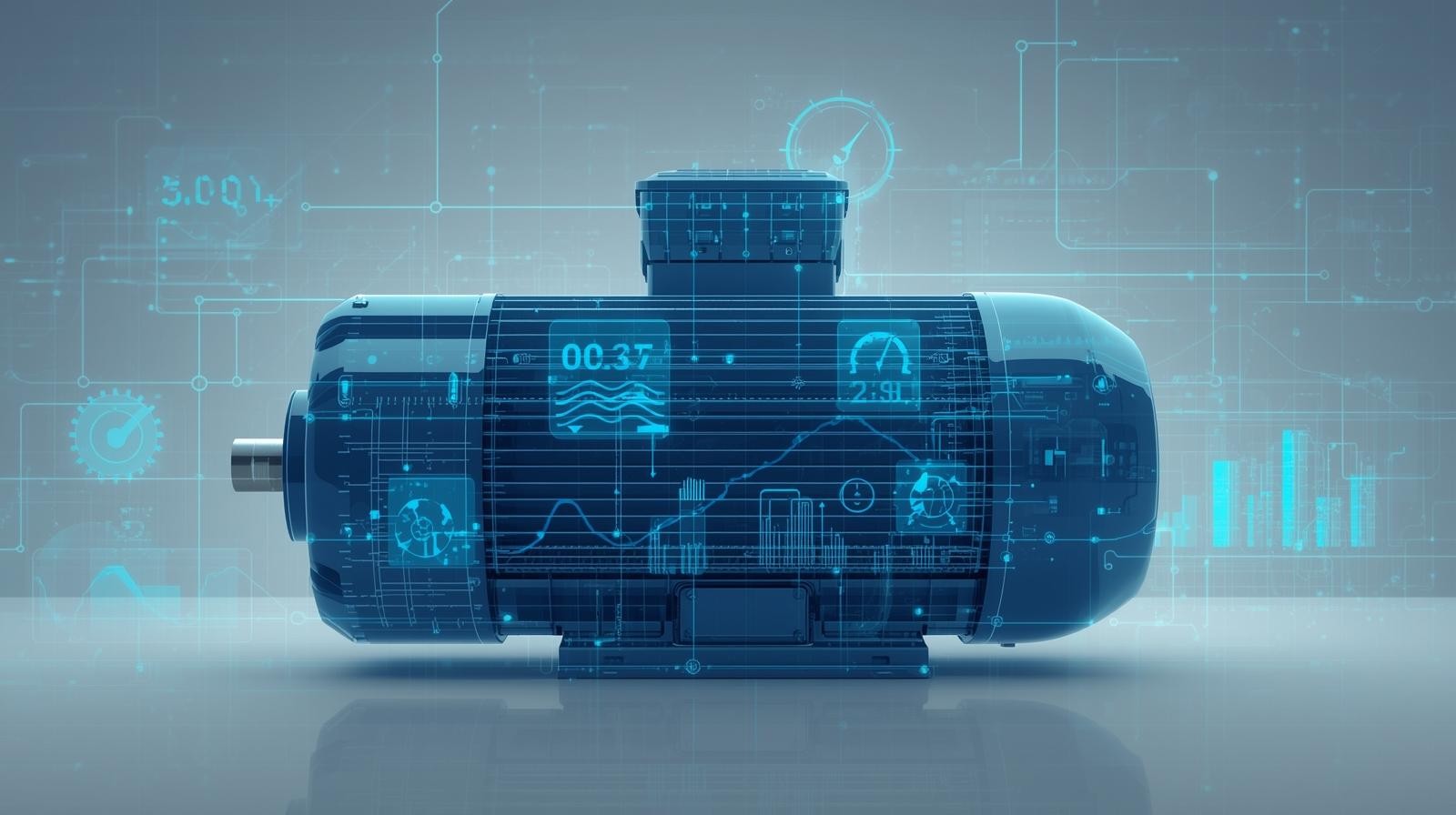

Un variador de frecuencia es una maravilla de la ingeniería, pero en su interior alberga componentes electrónicos extremadamente sensibles. Los transistores IGBT (el corazón que modula la potencia), los condensadores electrolíticos (que suavizan la tensión) y los microprocesadores son semiconductores que funcionan de manera óptima dentro de un rango de temperatura muy específico.

Cuando el calor exterior se suma al calor que el propio variador genera al trabajar, la temperatura interna se dispara. Este exceso de calor degrada los componentes, altera su comportamiento y, en última instancia, los destruye.

Consecuencias del sobrecalentamiento en un variador de frecuencia

Los problemas de un variador de frecuencia por calor no son solo una molestia, son una amenaza directa a tu productividad y a la vida de tus equipos.

Disparos por fallo de sobretemperatura (fault trips)

Cuando el variador muestra una falla por sobretemperatura y se detiene, no es que esté roto; al contrario, es un grito de auxilio. Se está autoprotegiendo para evitar un daño irreparable en sus componentes internos. Aunque es un mecanismo de seguridad inteligente, cada uno de estos "trips" significa una parada de producción no deseada.

Reducción drástica de la vida útil de los componentes

Existe una regla de oro en la electrónica: por cada 10°C de aumento sobre la temperatura de diseño, la vida útil de los componentes se reduce aproximadamente a la mitad. Un variador que podría durar 10 años, si trabaja constantemente con calor excesivo, podría no llegar ni a los 3. El sobrecalentamiento del convertidor de frecuencia es un asesino silencioso.

Pérdida de rendimiento y paradas de producción

Un variador sobrecalentado puede perder capacidad de entregar la corriente necesaria, lo que resulta en una pérdida de par en el motor. La suma de paradas inesperadas y un rendimiento deficiente se traduce directamente en pérdidas económicas, retrasos en la entrega y un enorme estrés para el equipo de mantenimiento.

Estrategias fundamentales para combatir las altas temperaturas

Ahora que entendemos el problema, vamos a la solución. Aquí tienes el plan de acción en tres frentes para ganar la batalla al calor.

1. El concepto clave: derating por temperatura

Esta es la estrategia más importante y, a menudo, la más desconocida.

¿Qué es el "derating" y por qué es obligatorio?

El "derating" (o desclasificación térmica) es la reducción de la capacidad de carga de un variador a medida que la temperatura ambiente aumenta por encima de su valor nominal de diseño (normalmente 40°C). En palabras sencillas: un variador de 15 kW no puede entregar 15 kW si está a 50°C. Ignorar el derating no es una opción; es la causa número uno de fallos en verano.

Cómo interpretar las curvas de derating del fabricante

Todos los fabricantes serios incluyen en sus fichas técnicas una curva de derating. Es un gráfico simple:

Eje horizontal (X): Temperatura ambiente.

Eje vertical (Y): Porcentaje de la corriente nominal de salida que el variador puede entregar de forma segura.

Verás que a partir de los 40°C, la línea empieza a descender. Esa es la reducción de potencia que DEBES aplicar.

Ejemplo práctico: cálculo de derating para un motor de 15 kW a 50°C

Imaginemos un escenario real. Tienes un motor de 15 kW (que consume unos 30A) y el variador estará en un armario eléctrico donde la temperatura en verano alcanza los 50°C.

Condición estándar: Un variador típico está diseñado para trabajar al 100% de su capacidad hasta 40°C.

Nuestra condición: Estamos a 50°C, es decir, 10°C por encima del límite.

Consultamos la ficha técnica: El fabricante indica un derating del 2% de la corriente nominal por cada grado Celsius por encima de 40°C.

Hacemos el cálculo de derating VFD:

Exceso de temperatura: 50°C - 40°C = 10°C.

Porcentaje de derating: 10°C * 2%/°C = 20%.

Esto significa que el variador solo podrá entregar el 80% (100% - 20%) de su corriente nominal.

Selección final: Si elegimos un variador de 15 kW (30A), a 50°C solo podrá entregar 30A * 80% = 24A. ¡No es suficiente para nuestro motor! Necesitamos un variador cuya capacidad al 80% sea de al menos 30A.

Corriente necesaria / 0.80 = Corriente nominal del nuevo variador

30A / 0.80 = 37.5A

Debemos buscar un variador de la siguiente categoría de potencia, por ejemplo, uno de 18.5 kW o incluso 22 kW, que tenga una corriente nominal superior a 37.5A.

2. Refrigeración y ventilación del armario eléctrico

El derating es vital, pero no sirve de nada si el variador está instalado en un horno. La refrigeración del armario eléctrico con variador es el segundo pilar.

Diseño y espaciamiento correcto dentro del panel

El calor sube. Es crucial respetar las distancias mínimas que indica el fabricante para permitir la convección natural del aire. Como norma general, deja al menos 10-15 cm de espacio libre por encima y por debajo del variador y evita colocar canaletas de cables justo en la salida de aire caliente.

Ventilación forzada: ventiladores y rejillas filtrantes

En la mayoría de los casos, la convección natural no es suficiente. Se necesita un sistema de ventilación forzada. Esto implica instalar un ventilador en la parte inferior del armario de control para VFD para meter aire fresco y una rejilla con filtro en la parte superior para evacuar el aire caliente. Es fundamental mantener estos filtros limpios; un filtro obstruido es como no tener ventilador.

¿Cuándo es necesario un aire acondicionado para armarios?

La ventilación forzada tiene un límite: no puede enfriar el interior del armario por debajo de la temperatura ambiente exterior. Necesitarás un aire acondicionado de armario si:

La temperatura ambiente supera los 40-45°C.

El armario es estanco (IP54 o superior) y no permite ventilación.

Hay múltiples variadores u otras fuentes de calor en un armario pequeño.

3. Selección del variador adecuado desde el inicio

Prevenir es mejor que curar. Al elegir un equipo nuevo, ten en cuenta estos factores.

Fijarse en la temperatura máxima de funcionamiento

Busca este dato en la ficha técnica. La mayoría de los variadores estándar operan hasta 50°C o 55°C (con derating), pero existen modelos diseñados para hasta 60°C. Esa diferencia puede ser clave. Es la temperatura de trabajo del variador de frecuencia que debes respetar.

Importancia del grado de protección IP y su impacto en la refrigeración

Un grado IP alto (como IP66) es excelente para proteger contra polvo y agua, pero convierte al variador en una caja sellada. La disipación de calor es mucho más difícil y el derating es mucho más severo. Para instalaciones dentro de un armario limpio, un IP20 es más que suficiente y mucho más fácil de refrigerar.

Modelos de variador con disipadores mejorados o refrigeración líquida

Para aplicaciones realmente extremas, existen soluciones avanzadas como variadores con disipadores de calor sobredimensionados, modelos "push-through" (que exponen el disipador al exterior del armario) o incluso sistemas de refrigeración líquida.

Buenas prácticas de instalación y mantenimiento

Un buen equipo mal instalado o mal mantenido fallará igual.

Ubicación estratégica del armario eléctrico

Parece obvio, pero es un error común. Evita instalar el armario en lugares donde reciba luz solar directa durante horas o cerca de otras máquinas que irradien calor, como hornos o compresores.

Mantenimiento preventivo enfocado en la refrigeración

El mantenimiento de variadores de velocidad en verano debe centrarse en la refrigeración. Crea una rutina simple:

Mensual: Inspección visual y limpieza de los filtros de las rejillas del armario.

Semestral/Anual: Con el equipo sin tensión, limpiar los disipadores de calor y los ventiladores internos del propio variador con aire comprimido seco y sin aceite. Verificar que los ventiladores giren libremente.

Errores típicos que causan el sobrecalentamiento de un variador

No aplicar el derating al dimensionar el equipo: El error más costoso.

Obstruir las entradas y salidas de aire del armario: Dejar planos, herramientas o chaquetas sobre las rejillas de ventilación.

Ignorar la limpieza periódica de los filtros y disipadores: Un filtro sucio anula el sistema de refrigeración.

¿Necesitas ayuda? Dimensionamiento e integración profesional

Calcular el derating correctamente, diseñar el flujo de aire de un armario y seleccionar el equipo adecuado puede ser complejo. Un error en el dimensionamiento puede llevar a la compra de un equipo incorrecto o a fallos recurrentes. Contar con el apoyo de expertos garantiza una solución fiable y optimizada desde el primer día.

Conclusión: un variador fiable es un variador bien refrigerado

La fiabilidad de un variador de frecuencia en un entorno caluroso no es cuestión de suerte, es el resultado de una buena ingeniería. Recuerda las tres claves del éxito:

Seleccionar correctamente: Aplicando siempre el derating por temperatura.

Instalar de forma inteligente: Asegurando una refrigeración eficaz del armario.

Mantener diligentemente: Manteniendo limpios los caminos por donde respira el equipo.

No dejes que el calor dicte el ritmo de tu producción. Con estas estrategias, tus variadores trabajarán de forma fiable incluso en los días más calurosos del año.