Manual de diagnóstico de averías en motores eléctricos: identificación, causas y soluciones

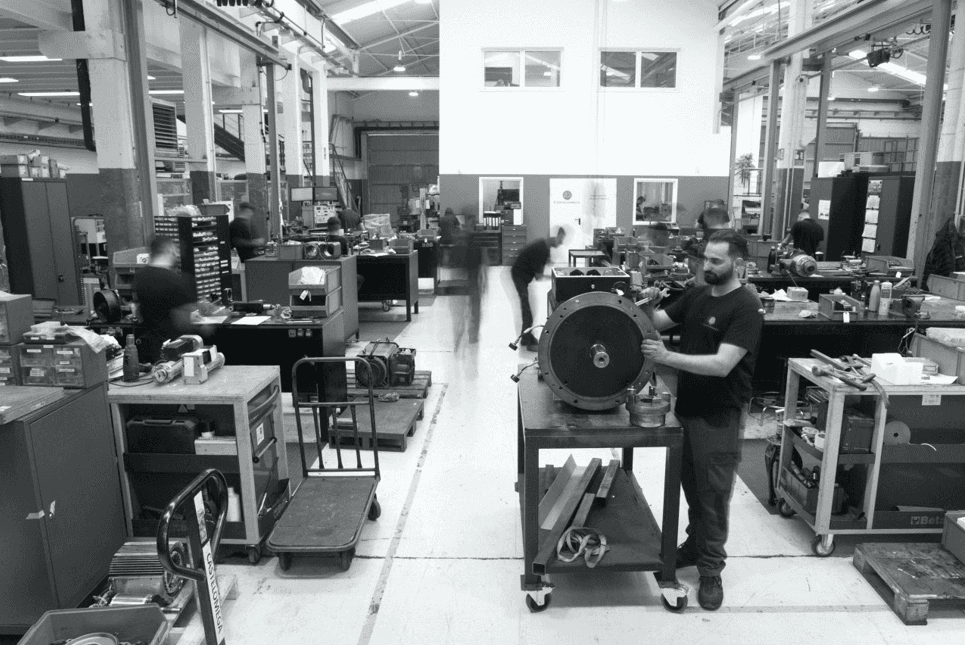

Cuando un motor eléctrico crítico se detiene, el reloj corre en contra de la productividad. Identificar si el problema es una simple protección disparada o un bobinado quemado es vital para tomar decisiones rápidas: reparar o sustituir.

Este manual técnico está diseñado para guiarte a través de un protocolo lógico de resolución de problemas (troubleshooting), permitiéndote aislar la causa raíz de la avería con precisión y seguridad.

Tipos de fallos en motores eléctricos: ¿mecánicos o eléctricos?

Antes de sacar las herramientas, debemos clasificar el "paciente". Estadísticamente, se estima que más del 50-60% de los fallos en motores son de origen mecánico, principalmente relacionados con los rodamientos. Sin embargo, los fallos eléctricos suelen ser más catastróficos e inmediatos.

Distinguir el origen es el primer paso del diagnóstico:

Fallos eléctricos (cortocircuitos, sobrecargas, desequilibrio de fases)

Afectan al circuito interno (estator/rotor) o al suministro de energía.

Síntomas típicos: olor a barniz quemado, disparo inmediato de protecciones (térmico o diferencial), calentamiento excesivo sin carga, zumbido eléctrico sin rotación.

Causas comunes: cortocircuito entre espiras, pérdida de aislamiento a tierra, desequilibrio de fases en la red o fallo en el bobinado del estator.

Fallos mecánicos (rodamientos, desalineación, eje)

Afectan a la cinemática del motor.

Síntomas típicos: ruido metálico o cíclico, vibración excesiva, aumento progresivo de temperatura, bloqueo del eje.

Causas comunes: desgaste en los rodamientos del motor, falta de lubricación, desalineación con la carga, o problemas en el rotor jaula de ardilla (barras rotas).

Herramientas esenciales para el diagnóstico (multímetro, megóhmetro, cámara termográfica)

Un diagnóstico preciso requiere instrumentación adecuada. No confíes solo en la intuición.

Multímetro digital: imprescindible para verificar la tensión de suministro (que sea equilibrada y correcta) y realizar pruebas básicas de continuidad y resistencia óhmica en los devanados.

Megóhmetro (o equipo para test de Megger): el multímetro no es suficiente para ver fugas de corriente. El megóhmetro inyecta alta tensión (500V / 1000V) para medir la resistencia de aislamiento entre las bobinas y tierra. Es la herramienta definitiva para detectar humedad o aislamientos degradados.

Pinza amperimétrica: vital para medir el consumo de corriente en funcionamiento y detectar desequilibrios entre fases bajo carga.

Cámara termográfica: permite ver "puntos calientes" invisibles al ojo humano, indicando malas conexiones en la placa de bornes o problemas de refrigeración.

Proceso de diagnóstico paso a paso: protocolo de inspección

Sigue este flujo de trabajo para aislar la avería de forma segura.

Paso 1: inspección visual y auditiva (olor, ruido, vibración)

Antes de tocar nada, desconecta y bloquea la energía (LOTO).

Olor: ¿Huele a "quemado"? El olor acre del aislamiento fundido es inconfundible e indica un daño severo en el bobinado.

Caja de conexiones: abre la placa de bornes. Busca cables chamuscados, conexiones flojas o puentes de contacto oxidados. Un mal contacto aquí genera arcos y calor.

Exterior: busca restos de grasa saliendo por los retenes (fallo de rodamiento) o zonas de la carcasa oscurecidas por calor.

Paso 2: pruebas de continuidad y resistencia de bobinados

Con el motor desconectado de la red y los puentes de la placa de bornes retirados:

Configura el multímetro en ohmios (Ω).

Mide la resistencia entre las fases (U-V, V-W, W-U).

Interpretación: los tres valores deben ser prácticamente idénticos. Una diferencia significativa indica un cortocircuito entre espiras o una bobina abierta.

Paso 3: prueba de aislamiento (test de Megger)

Esta prueba determina si el motor está "derivado a masa".

Conecta el cable negativo del megóhmetro a la carcasa del motor (tierra) y el positivo a uno de los bornes del bobinado.

Aplica el voltaje de prueba (generalmente 500V para motores de baja tensión).

Interpretación:

> 100 MΩ: aislamiento excelente.

10 - 100 MΩ: aislamiento aceptable (vigilar).

< 1 MΩ: fallo de aislamiento crítico. El motor está comunicado a tierra o tiene mucha humedad interna. No arrancar.

Paso 4: verificación de consumo y amperaje

Si las pruebas estáticas (resistencia y aislamiento) son correctas, podemos intentar un arranque en vacío (si es seguro).

Arranca el motor y usa la pinza amperimétrica.

Mide el amperaje en cada una de las tres fases.

Interpretación: el consumo debe ser equilibrado. Un desequilibrio de fases superior al 5-10% en corriente sugiere un problema en el estator o en la tensión de suministro.

Guía rápida: síntoma → causa probable → solución

Utiliza esta tabla para una identificación rápida del problema en planta.

Síntoma | Causa probable | Solución técnica sugerida |

El motor zumba y no arranca | Falta una fase (single phasing) o condensador roto (monofásico). | Revisar fusibles, contactor y sustituir condensador si aplica. |

Disparo inmediato del diferencial | Derivación a tierra (masa). | Realizar test de Megger y rebobinar si el aislamiento es < 1 MΩ. |

Calentamiento excesivo | Sobrecarga térmica, ventilación obstruida o bajo voltaje. | Limpiar rejillas, verificar carga mecánica y medir tensión de red. |

Ruido metálico / chirrido | Fallo en rodamientos del motor. | Sustituir rodamientos y revisar lubricación. |

Vibración excesiva | Desalineación, anclaje flojo o desequilibrio en rotor. | Alinear con láser, apretar pernos y verificar el ventilador/eje. |

Consumo desequilibrado | Cortocircuito entre espiras o tensión de red desequilibrada. | Medir resistencia de bobinas y voltaje de entrada. |

Mantenimiento predictivo: cómo evitar la avería antes de que ocurra

El diagnóstico descrito arriba es reactivo (cuando ya hay fallo). La industria moderna avanza del mantenimiento correctivo vs predictivo.

Implementar técnicas predictivas permite detectar la "enfermedad" meses antes del "infarto":

Análisis de vibraciones: detecta picaduras en pistas de rodamientos o desalineaciones incipientes mediante el espectro de frecuencia.

Termografía periódica: revela puntos calientes en conexiones y cuadros eléctricos antes de que se fundan.

Preguntas frecuentes (FAQ)

¿Por qué se calienta un motor eléctrico en exceso?

El calor es el enemigo número uno del aislamiento. Las causas principales son: suciedad que bloquea la ventilación, operar por encima de la corriente nominal (sobrecarga térmica), tensión de alimentación baja o desequilibrada, y arranques excesivamente frecuentes.

¿Qué indica un ruido de zumbido si el motor no arranca?

Generalmente indica que al motor le falta una fase (en trifásicos) o que el condensador de arranque ha fallado (en monofásicos). El campo magnético intenta generarse pero no tiene fuerza rotacional. Atención: desconectar inmediatamente, ya que la corriente se dispara y quemará el bobinado en segundos.

Conclusión

El diagnóstico de averías en motores eléctricos no es magia; es un proceso sistemático de eliminación. Ignorar señales tempranas como una vibración excesiva o un ligero aumento de temperatura suele derivar en paradas de producción costosas y reparaciones complejas.

Contar con el equipo adecuado y seguir este protocolo de inspección te permitirá mantener la fiabilidad de tu planta y decidir con criterio cuándo reparar y cuándo sustituir.