Bancos de prueba para variadores de frecuencia: guía de validación y carga

En la electrónica de potencia industrial, la incertidumbre es inaceptable. Entregar un variador reparado sin haberlo sometido a estrés real es jugar a la ruleta rusa con la producción del cliente. Un variador puede encender perfectamente en la mesa del taller, pero explotar a los cinco minutos de mover una cinta transportadora bajo carga.

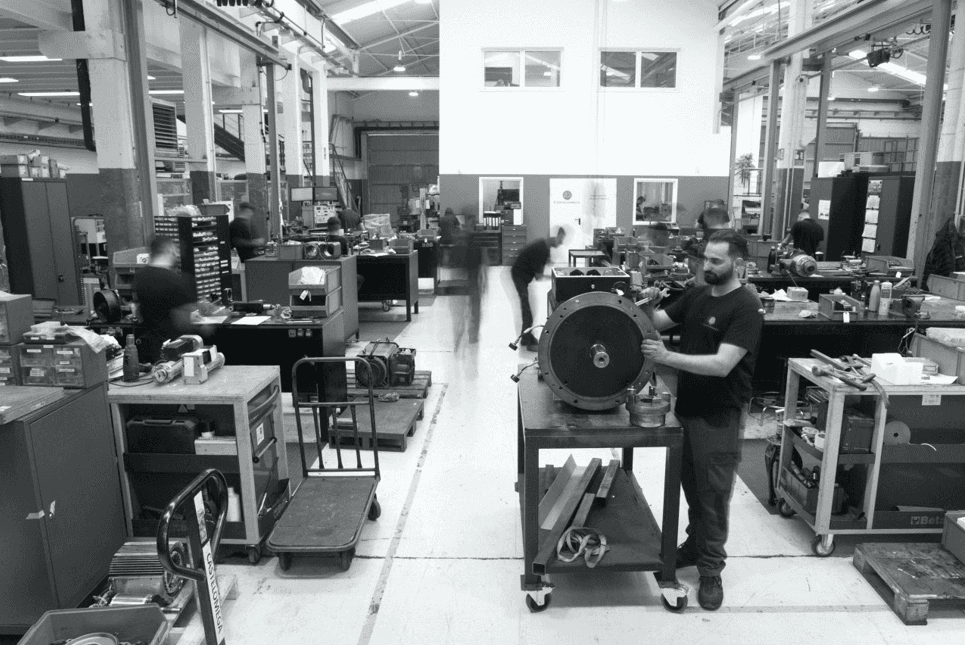

Para garantizar la fiabilidad de una reparación o validación, es imprescindible contar con un banco de pruebas para variadores de frecuencia bien diseñado. En esta guía de ingeniería, desglosamos la arquitectura, los sistemas de carga y los protocolos de seguridad necesarios para simular las condiciones más duras de la planta dentro del laboratorio.

¿Qué es un banco de pruebas para variadores y por qué es imprescindible?

Un banco de pruebas no es simplemente una toma de corriente trifásica. Es un ecosistema controlado diseñado para simular las condiciones de trabajo reales de fábrica (par, temperatura, aceleración) en un entorno seguro.

Su función principal es validar que la etapa de potencia del equipo (rectificador, bus DC e inversor) puede manejar la corriente nominal sin sufrir deriva térmica ni disparos intempestivos. Sin esto, cualquier reparación es solo una hipótesis.

La diferencia entre "encender" y "probar con carga" (load testing)

Muchos técnicos cometen el error de validar un equipo simplemente porque "enciende el display" y mueve un motor pequeño en vacío. Esto es insuficiente.

Prueba en vacío: solo verifica la lógica de control y la precarga.

Prueba con carga (load testing): somete a los módulos IGBT y a los condensadores del bus de continua (DC Bus) a su corriente nominal.

Es en este escenario donde aparecen los fallos latentes: soldaduras frías que se abren por dilatación térmica, sensores de corriente descalibrados o condensadores secos que no filtran el rizado (ripple) bajo demanda.

Arquitectura y componentes clave de un banco de pruebas profesional

Para construir o adquirir un sistema competente, debemos entender sus bloques fundamentales.

Sistema de alimentación (entrada AC/DC y transformadores de aislamiento)

La seguridad y la calidad de energía empiezan aquí. Es vital utilizar un transformador de aislamiento galvánico a la entrada. Esto no solo protege al operador, sino que permite conectar las sondas del osciloscopio sin riesgo de cortocircuitar la masa con una fase o el bus DC. Además, se debe contar con una fuente de DC variable para alimentar el bus directamente en caso de fallo en la etapa rectificadora.

El motor de carga (dyno) y la generación de par resistente

No basta con conectar un motor libre. Para simular carga, necesitamos un sistema dinamométrico.

Generalmente, se acoplan dos motores por el eje:

Motor bajo prueba (DUT): controlado por el variador que estamos reparando.

Motor de carga (freno): actúa como generador, oponiendo resistencia al giro.

Al controlar el par del motor de carga, obligamos al variador bajo prueba a inyectar más corriente para mantener la velocidad, generando par motor y torque real.

Gestión de la energía: resistencias de frenado vs. unidades regenerativas

Cuando el motor de carga actúa como generador, produce electricidad. ¿Qué hacemos con ella?

Carga resistiva: la energía se disipa en forma de calor a través de grandes bancos de resistencias. Es barato pero ineficiente y calienta el taller.

Banco de carga regenerativo: utiliza una unidad regenerativa para devolver esa energía a la red eléctrica del taller. Es la solución más avanzada y sostenible ("green testing").

Instrumentación: osciloscopios y analizadores de potencia

Para ver lo invisible, necesitamos:

Osciloscopio de canales aislados: fundamental para medir la tensión de disparo en las puertas (gate) de los IGBTs (que flotan a alto potencial) y verificar la calidad de la PWM (modulación por ancho de pulso).

Analizador de potencia: para medir la eficiencia, el factor de potencia y los armónicos de entrada/salida.

Protocolo de pruebas estándar para VFDs (paso a paso)

Un proceso riguroso sigue siempre este orden para minimizar riesgos.

1. Pruebas estáticas (diodos e IGBTs)

Antes de aplicar tensión (cold check), usamos el multímetro en modo diodo. Verificamos el puente rectificador de entrada y los IGBTs de salida buscando cortocircuitos o circuitos abiertos. También realizamos una prueba de resistencia de aislamiento (Megger) al motor de prueba y, con precaución, a ciertas partes del variador (nunca a la electrónica de control).

2. Prueba en vacío (no-load) y verificación de comunicación

Alimentamos el variador. Verificamos que la precarga del bus DC funciona (el voltaje sube suavemente). Comprobamos ventiladores, display y entradas/salidas digitales. Arrancamos el motor sin carga para verificar que hay rotación y que las tres fases están equilibradas en tensión.

3. Prueba dinámica a plena carga (full load test) y temperatura

Aquí empieza la prueba real.

Aumentamos progresivamente el par resistente con el dyno hasta llegar a la corriente nominal del variador.

Monitorizamos la temperatura del disipador con cámara termográfica.

Verificamos con el osciloscopio la simetría de las corrientes de salida. Una asimetría bajo carga suele indicar un driver de disparo defectuoso o un IGBT degradado.

4. Verificación de protecciones y disparo

Forzamos situaciones límite (como una sobrecorriente momentánea o falta de fase de entrada) para asegurar que el variador detecta el fallo y se protege antes de quemarse. También verificamos la frecuencia portadora (carrier frequency); si al subirla el variador se calienta excesivamente, puede haber problemas en los filtros snubber o en la velocidad de conmutación de los IGBTs.

Tipos de bancos: pasivos (freno) vs. activos (regenerativos)

Característica | Banco pasivo (freno de corrientes de Foucault / resistencias) | Banco activo (regenerativo AC/AC) |

Coste inicial | Bajo / Medio | Alto |

Eficiencia energética | Muy baja (todo se convierte en calor) | Alta (recupera hasta el 90% de energía) |

Control de par | Bueno, pero limitado a bajas RPM | Excelente en todo el rango (4 cuadrantes) |

Complejidad | Baja | Alta (requiere sincronización de red) |

Uso ideal | Talleres pequeños o pruebas esporádicas | Laboratorios de alto volumen e ingeniería |

Seguridad en el laboratorio de pruebas de alta tensión

Trabajar con variadores implica riesgos mortales (400V, 690V y buses DC de hasta 800V).

Descarga de bus DC: nunca manipular el equipo hasta medir que el voltaje del bus ha caído por debajo de 50V. Los condensadores pueden mantener carga letal durante minutos.

Aislamiento: suelo dieléctrico y uso de EPIs (guantes, gafas).

Parada de emergencia: el banco debe tener una seta de emergencia accesible que corte la alimentación principal y libere la carga mecánica inmediatamente.

Preguntas frecuentes (FAQ)

¿Por qué un variador funciona en vacío pero falla en planta?

Suele deberse a factores que no se simularon en una prueba básica: estrés térmico bajo carga (dilatación de componentes), vibraciones, o problemas externos como cables de motor muy largos (que generan picos de voltaje por onda reflejada) o armónicos en la red del cliente.

¿Es necesario probar el variador con su motor original?

No es estrictamente necesario si tu banco de pruebas tiene un motor patrón de características similares (potencia y voltaje). Sin embargo, para aplicaciones de lazo cerrado (closed loop) con encoder, es recomendable tener el motor del cliente para ajustar el par de lazo de velocidad.

Conclusión

Un banco de pruebas para variadores de frecuencia es la inversión que diferencia a un "cambiapiezas" de un servicio de ingeniería electrónica profesional. La capacidad de simular carga resistiva vs inductiva y estrés térmico garantiza que, cuando el equipo vuelva a planta, funcionará a la primera.

Implementar protocolos de carga regenerativa y análisis de onda PWM no solo ahorra energía, sino que aporta la certeza técnica necesaria para ofrecer garantías extendidas en equipos críticos.