Termografía con IoT para motores: la guía del mantenimiento predictivo 4.0

Imagina la escena: es el día de mayor producción del mes, la maquinaria funciona a pleno rendimiento y, de repente, un motor crítico se detiene. El silencio en la línea de producción es ensordecedor y cada minuto que pasa se traduce en pérdidas económicas. Este escenario, demasiado familiar en la industria, es el resultado de un modelo de mantenimiento que ya no tiene cabida en el entorno actual.

¿Y si tus motores pudieran avisarte de que algo va mal semanas antes de que ocurra? Esa es la promesa de la termografía con IoT, una tecnología que no se basa en calendarios fijos ni en la intuición, sino en datos reales. Es la capacidad de escuchar (y ver) lo que tus activos sienten, 24 horas al día, para actuar justo a tiempo.

El mantenimiento reactivo ha muerto: bienvenido a la era predictiva

Durante décadas, el mantenimiento industrial ha seguido dos caminos: el reactivo ("reparar cuando se rompe") o el preventivo basado en calendarios ("cambiar el aceite cada 5.000 horas"). Ambos modelos son ineficientes. El primero es costoso y caótico; el segundo implica, en muchas ocasiones, cambiar piezas que todavía están en buen estado o, peor aún, no previene fallos que ocurren entre revisiones.

Estamos en un cambio de paradigma. El mantenimiento predictivo 4.0 no pregunta "¿cuándo fue la última revisión?", sino "¿cuál es el estado de la máquina ahora mismo?". Es la transición de la incertidumbre a la certeza, de la reacción a la anticipación.

Desglose de la tecnología: ¿qué es la termografía y el IoT?

Para entender esta revolución, debemos conocer a sus dos protagonistas.

Termografía: ver el calor para detectar problemas

Casi cualquier problema en un motor, ya sea mecánico o eléctrico, genera calor antes de convertirse en un fallo catastrófico. Una conexión eléctrica floja, un rodamiento desgastado que provoca fricción, una sobrecarga... todo ello eleva la temperatura. La termografía es la tecnología que nos permite ver estas firmas de calor, invisibles al ojo humano, convirtiendo la temperatura en una imagen que nos dice exactamente dónde está el problema.

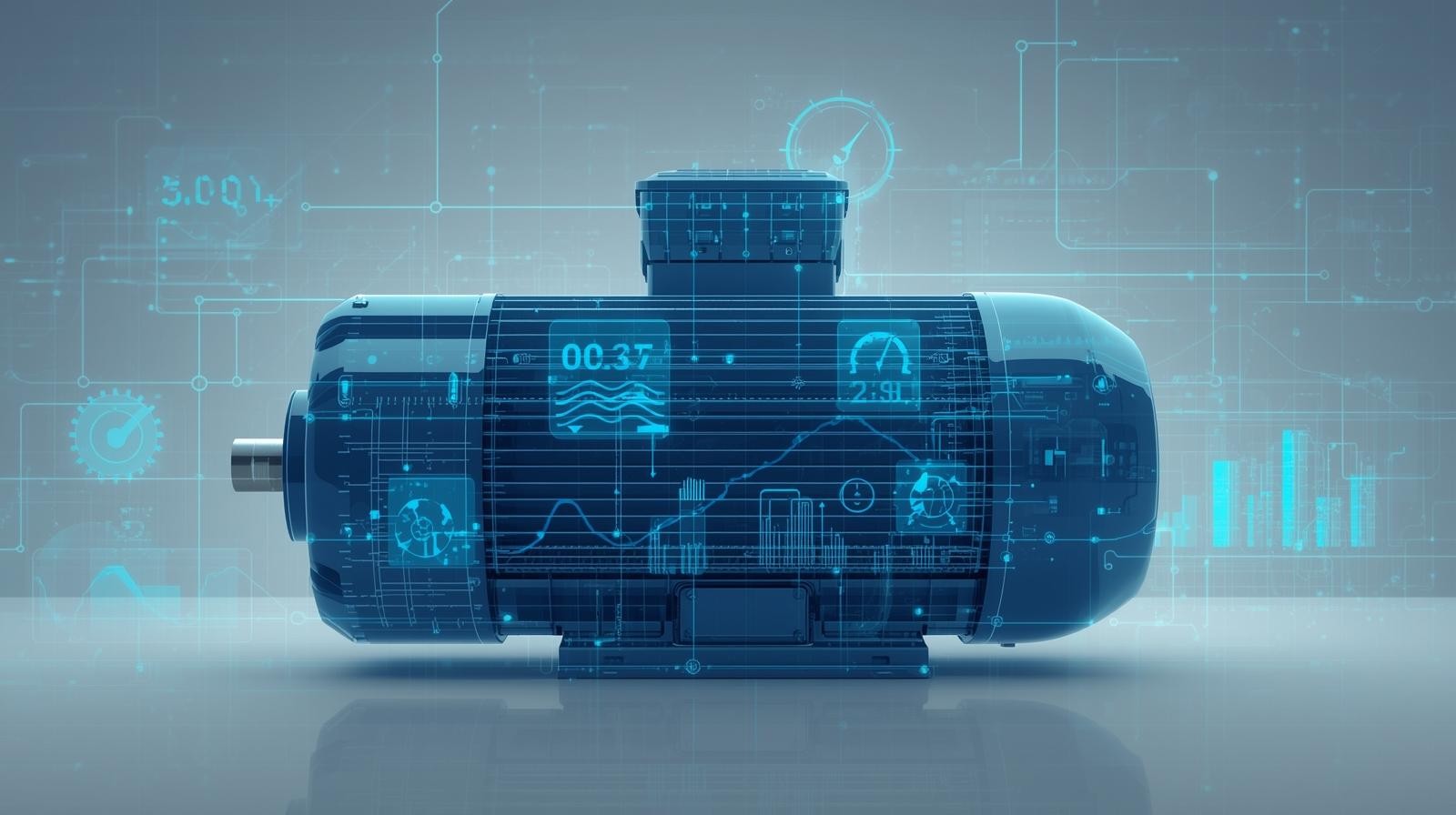

IoT (Internet of Things): conectando activos para obtener datos

El Internet de las Cosas (o IoT, por sus siglas en inglés) no es más que una red de dispositivos físicos (sensores) que se instalan en tus máquinas. Estos sensores recopilan datos de forma constante (temperatura, vibración, consumo) y los envían a través de internet a una plataforma central para su análisis. En esencia, el IoT le da una voz a tus motores para que puedan comunicar su estado de salud en tiempo real.

Termografía IoT para motores: ¿cómo funciona la sinergia?

Aquí es donde ocurre la magia. La unión de termografía e IoT crea un sistema de vigilancia autónomo e inteligente.

Sensores térmicos fijos y monitorización continua

A diferencia de una inspección manual con una cámara termográfica portátil que se realiza una vez al mes, esta tecnología utiliza sensores de temperatura para motores o cámaras termográficas fijas. Estos dispositivos se instalan de forma permanente apuntando a los puntos críticos del motor (rodamientos, bobinados, caja de conexiones) y realizan una monitorización remota de motores de forma ininterrumpida, 24/7.

Envío de datos a la nube en tiempo real

Cada pocos minutos, el sensor mide la temperatura y envía esa información a través de un gateway (un dispositivo que actúa como un puente) a internet. Los datos viajan de forma segura hasta una plataforma IoT industrial (IIoT) en la nube, donde se almacenan y procesan.

Plataformas de análisis y alertas automatizadas

Este es el cerebro de la operación. El software en la nube no solo muestra un gráfico de temperatura. Realiza un análisis de datos termográficos continuo, aprendiendo cuál es el comportamiento normal del motor. Si detecta una subida de temperatura que se sale de los parámetros seguros, envía automáticamente una alerta al móvil o al correo electrónico del equipo de mantenimiento, indicando qué motor necesita atención y cuál es la anomalía.

Beneficios clave de implementar termografía IoT en tus motores

La adopción de esta tecnología se traduce en ventajas competitivas directas y medibles.

Detección temprana de anomalías 24/7

La vigilancia constante permite detectar problemas incipientes que pasarían desapercibidos entre inspecciones manuales, dándote un tiempo de reacción crucial para planificar la intervención.

Reducción drástica de paradas no planificadas

Este es el mayor beneficio económico. Al prevenir fallos en motores eléctricos, evitas que la producción se detenga, protegiendo tus ingresos y la confianza de tus clientes.

Optimización de los recursos de mantenimiento

Tu equipo técnico dejará de perder el tiempo en revisiones rutinarias a máquinas sanas. Gracias a las alertas, podrán enfocar sus esfuerzos, tiempo y recursos únicamente en los activos que realmente lo necesitan.

Aumento de la seguridad y vida útil de los motores

Un motor que opera constantemente dentro de su rango de temperatura óptimo sufre menos estrés y desgaste, lo que alarga su vida útil. Además, se reduce el riesgo de fallos eléctricos que podrían derivar en incendios o accidentes laborales.

Componentes de un sistema de monitorización termográfica con IoT

Implementar esta solución implica la combinación de tres elementos fundamentales:

Cámaras termográficas fijas vs. sensores puntuales

Sensores puntuales (pirómetros): Miden la temperatura en un solo punto. Son más económicos e ideales para monitorizar un componente específico, como un rodamiento.

Cámaras termográficas fijas: Proporcionan una imagen térmica completa del motor, permitiendo detectar puntos calientes en cualquier zona. Son la solución más completa para motores críticos.

Gateways y conectividad (WiFi, LoRaWAN, 4G/5G)

Los datos necesitan un camino para viajar. La elección de la tecnología de conexión depende del entorno: WiFi para plantas con buena cobertura, LoRaWAN para largas distancias y bajo consumo, y 4G/5G para ubicaciones remotas sin infraestructura de red local.

El software: el cerebro del sistema (dashboard y analítica)

El hardware solo recoge datos; el software les da valor. Una buena plataforma debe ofrecer un dashboard intuitivo para visualizar el estado de toda tu maquinaria, herramientas de analítica para entender tendencias y un sistema de alertas flexible y personalizable. Aquí es donde se realiza el verdadero análisis de la condición de la maquinaria.

Aplicaciones prácticas y casos de uso

Esta tecnología no es ciencia ficción, ya se está aplicando en:

Motores críticos en líneas de producción industrial: Donde una parada puede costar miles de euros por hora.

Sistemas de bombeo y ventilación (HVAC) en grandes edificios: Esencial para garantizar el confort y la eficiencia energética.

Motores en entornos de difícil acceso o peligrosos: Permite monitorizar equipos sin poner en riesgo al personal.

Pasos para implementar un proyecto de termografía IoT

La digitalización del mantenimiento puede parecer compleja, pero se puede desglosar en una hoja de ruta clara:

Auditoría inicial y selección de motores críticos

No es necesario monitorizarlo todo. Se empieza por identificar los motores cuyo fallo tendría un mayor impacto en la producción, la seguridad o los costes.

Diseño de la arquitectura del sistema

Se elige el tipo de sensor adecuado para cada motor, la tecnología de conectividad y la plataforma de software.

Instalación y puesta en marcha

El personal técnico instala los sensores y gateways, y se configuran las alertas iniciales en la plataforma.

Formación del equipo de mantenimiento

Se capacita al personal para que entiendan cómo interpretar los datos del dashboard y cómo reaccionar ante las alertas.

Errores a evitar en tu estrategia de monitorización remota

Para asegurar el éxito de tu proyecto, ten cuidado de no caer en estas trampas comunes:

Elegir sensores de baja calidad

Lo barato sale caro. Un sensor impreciso o poco fiable generará datos falsos y minará la confianza en el sistema.

Ignorar la importancia de una buena conectividad

Un sistema con sensores de última generación es inútil si los datos no llegan de forma consistente a la plataforma.

No definir correctamente los umbrales de alerta

Si los umbrales son demasiado sensibles, el equipo recibirá falsas alarmas y acabará ignorándolas. Si son demasiado laxos, el aviso podría llegar tarde.

El futuro: IA y Machine learning en la termografía predictiva

El siguiente paso ya está aquí. Los sistemas más avanzados incorporan Inteligencia Artificial (IA) y Machine Learning. Estos algoritmos no solo alertan cuando se supera una temperatura fija, sino que aprenden el comportamiento térmico único de cada motor bajo diferentes cargas y condiciones ambientales. Son capaces de detectar desviaciones sutiles y patrones complejos que anticipan un fallo con una precisión aún mayor.

Conclusión: transforma tu mantenimiento con datos, no con intuición

Dejar la salud de tus motores críticos al azar o a la intuición es una apuesta demasiado arriesgada en la industria 4.0. La termografía con IoT te ofrece una visión clara y continua, transformando tu mantenimiento en una ventaja estratégica. Te permite optimizar recursos, maximizar la disponibilidad de tus equipos y, lo más importante, dormir tranquilo sabiendo que tienes un vigilante incansable cuidando del corazón de tu operación.

¿Estás listo para dejar de reparar y empezar a predecir? Solicita una consultoría con nuestros expertos y evaluaremos cómo esta tecnología puede implementarse en tus instalaciones.