Retrofit de maquinaria industrial: guía de modernización, costes y ROI

En muchas plantas industriales, existe una paradoja habitual: la estructura mecánica de las máquinas (el "hierro") sigue siendo robusta y fiable, pero el sistema de control (el "cerebro") ha quedado irremediablemente obsoleto.

Los repuestos electrónicos escasean, las paradas por fallo técnico aumentan y la máquina es una "caja negra" desconectada de la red de datos de la fábrica. Aquí es donde entra en juego el retrofit de maquinaria industrial.

Esta estrategia no consiste simplemente en reparar, sino en evolucionar. En esta guía técnica, analizamos cómo la modernización de equipos puede ofrecer un retorno de inversión (ROI) superior a la compra de maquinaria nueva y cómo ejecutar un proyecto de este tipo sin riesgos.

¿Qué es el retrofit industrial y en qué consiste realmente?

El término retrofit (o retroadaptación) se refiere al proceso de actualización tecnológica de una máquina antigua para dotarla de capacidades modernas, a menudo superiores a las originales.

Mientras que la bancada, el chasis y los elementos mecánicos pesados se conservan, se sustituye el "corazón" tecnológico obsoleto: el autómata programable (PLC), los variadores de frecuencia (VFD), los motores y la interface hombre-máquina (HMI). El objetivo es extender la vida útil del activo otros 10 o 15 años.

Diferencia entre mantenimiento correctivo, overhaul y retrofit

Es vital no confundir términos para evaluar presupuestos:

Concepto | Objetivo | Resultado |

Mantenimiento correctivo | Reparar una avería puntual. | La máquina vuelve a funcionar como estaba. |

Overhaul (Reacondicionamiento) | Restaurar al estado original. | La máquina queda "como nueva", pero con tecnología de su época. |

Retrofit (Modernización) | Actualizar tecnología y funciones. | La máquina adquiere nuevas capacidades (velocidad, datos, seguridad). |

Análisis de decisión: ¿cuándo hacer un retrofit y cuándo comprar maquinaria nueva?

No siempre compensa modernizar. Para tomar la decisión financiera correcta, debes analizar el estado del activo. Si la mecánica tiene holguras estructurales irreparables, el retrofit no servirá. Sin embargo, si la mecánica es sólida pero la electrónica falla, es el candidato ideal.

La regla del 60%: coste de actualización vs. adquisición

Una regla empírica en la gestión de activos industriales es la del 60%. Si el coste total del proyecto de retrofit (ingeniería + materiales + mano de obra) supera el 60% del precio de una máquina nueva equivalente, generalmente es más recomendable la adquisición. Si está por debajo, el retrofit ofrece un mejor ROI.

Obsolescencia de repuestos electrónicos y PLCs

Este es el disparador más común. Mantener máquinas con PLCs descatalogados (como Siemens S5 o modelos antiguos de Omron/Telemecanique) es un riesgo operativo inaceptable. Cuando un componente crítico falla y no hay stock en el mercado de segunda mano, la línea se detiene indefinidamente. El retrofit elimina esta obsolescencia tecnológica instalando componentes de última generación con garantía vigente.

Adaptación a normativas de seguridad (marcado CE)

Las máquinas antiguas rara vez cumplen con los estándares actuales. Un proyecto de modernización es la oportunidad obligada para adecuar el equipo a la normativa RD 1215/97 (en España) sobre seguridad de equipos de trabajo, instalando barreras inmateriales, relés de seguridad y paradas de emergencia certificadas.

Ventajas estratégicas del retrofitting para la fábrica

Más allá de "hacer que funcione", modernizar aporta valor al balance de la empresa.

Ahorro económico (CAPEX) y retorno de inversión

La inversión en capital (CAPEX) es significativamente menor que comprar maquinaria nueva. Además, se evitan costes ocultos: no hace falta obra civil nueva en el suelo de la planta, ni transporte de maquinaria pesada, ni formación desde cero para los operarios, ya que conocen la mecánica básica del equipo.

Digitalización e Industria 4.0 (IoT y adquisición de datos)

Esta es la gran ventaja competitiva. Al instalar un PLC moderno y sensores inteligentes, convertimos una máquina "tonta" en un nodo de información.

Conexión con sistemas SCADA y MES para monitorizar la producción en tiempo real.

Visualización de OEE (eficiencia general de los equipos).

Posibilidad de crear un gemelo digital para simular procesos.

Eficiencia energética y sostenibilidad (economía circular)

El retrofit es la máxima expresión de la economía circular industrial. Reutilizamos toneladas de acero y fundición en lugar de achatarrarlas. Además, la sustitución de hidráulica antigua por modernos servoaccionamientos y motores de alta eficiencia reduce drásticamente el consumo eléctrico.

Fases de un proyecto de retrofit exitoso

Para evitar que la actualización se convierta en una pesadilla de cables sueltos, se requiere una metodología de ingeniería de automatización profesional.

1. Auditoría y diagnóstico inicial

Se evalúa el estado mecánico y se hace un inventario de los componentes eléctricos. Es crucial determinar si existen los esquemas eléctricos originales o si habrá que realizar ingeniería inversa.

2. Ingeniería eléctrica y mecánica

Antes de tocar un tornillo, se diseñan los nuevos planos. Se dimensionan los nuevos servomotores, se diseña el nuevo esquema de los cuadros eléctricos industriales y se programa la lógica del nuevo PLC.

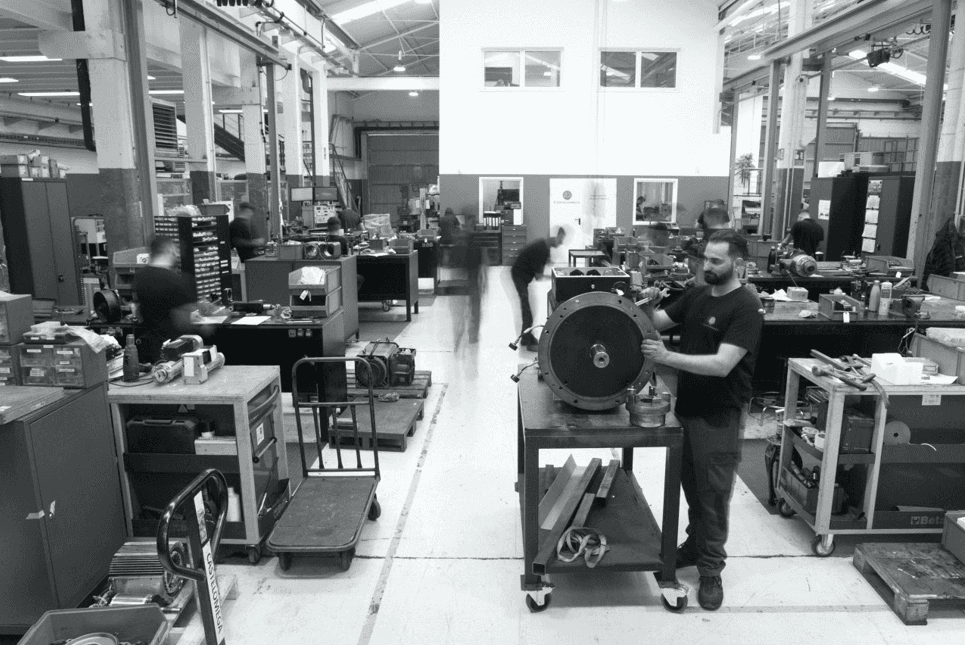

3. Desmontaje, sustitución y actualización de software

Se retira el armario eléctrico antiguo y el cableado de campo. Se instalan los nuevos componentes y se carga el software. Aquí es donde se optimiza el tiempo de ciclo (cycle time) mejorando la lógica del programa.

4. Puesta en marcha y formación de operarios

Se realizan pruebas en vacío y en carga. Finalmente, se forma al personal en el uso de la nueva pantalla táctil (HMI), que suele ser mucho más intuitiva y rica en diagnósticos de avería que la botonera antigua.

Ejemplos comunes de retrofit en la industria

Modernización de máquinas herramienta (CNC)

Sustitución de controles numéricos antiguos (Fagor, Fanuc, Heidenhain) que han perdido soporte. Se cambian los drivers de los ejes y el CNC, permitiendo cargas de programas por red o USB y mecanizados de mayor velocidad y precisión.

Actualización de prensas hidráulicas y líneas de envasado

En prensas, se sustituyen las válvulas proporcionales antiguas y se añade control de lazo cerrado para mejorar la precisión de la fuerza. En líneas de envasado, se sincronizan ejes mediante servos ("eje eléctrico") eliminando cadenas y levas mecánicas propensas al desgaste.

Errores comunes al planificar una actualización de maquinaria

Subestimar el tiempo de parada: un retrofit bien hecho lleva tiempo. Planificarlo para un fin de semana suele llevar al fracaso.

Ignorar la seguridad: modernizar el control sin actualizar las seguridades a la normativa vigente es una negligencia grave.

Falta de documentación: empezar sin tener claros los esquemas de la máquina actual obliga a improvisar, lo que dispara los costes de ingeniería.

Preguntas frecuentes (FAQ)

¿Cuánto tiempo suele tardar un retrofit completo?

Depende de la complejidad, pero la ejecución física en planta suele oscilar entre 1 y 3 semanas. Lo importante es que el tiempo de entrega total es drásticamente inferior a las 20-40 semanas que puede tardar la entrega de una máquina nueva.

¿Se puede certificar la seguridad de una máquina antigua tras el retrofit?

Sí, y se debe. Al realizar cambios sustanciales en el sistema de control y seguridad, se debe realizar una nueva evaluación de riesgos y emitir una declaración de conformidad o adecuación al RD 1215/97, asegurando que el equipo es seguro para el operario.

Conclusión

El retrofit de maquinaria industrial es una de las herramientas más potentes para los directores de planta que buscan equilibrar presupuesto y tecnología. Permite dar una segunda vida tecnológica a activos mecánicamente valiosos, abriendo la puerta a la digitalización sin la barrera de entrada de adquirir equipos nuevos.

Si tienes máquinas críticas acercándose al final de su vida útil electrónica, no esperes al fallo catastrófico.