Mantenimiento predictivo de servomotores: Anticipa el fallo, maximiza la precisión

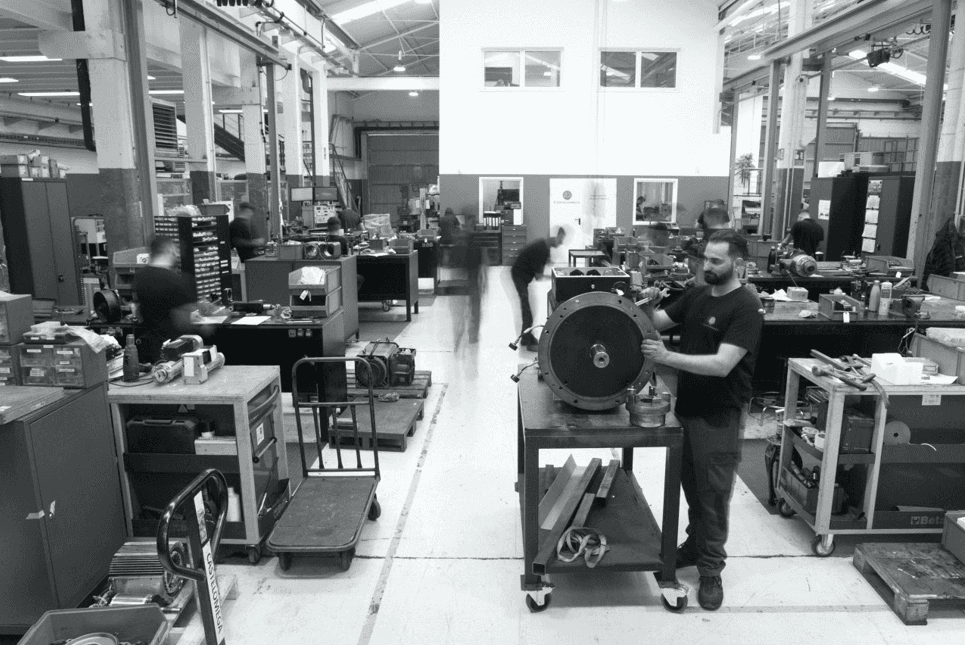

Una línea de ensamblaje robotizada se detiene sin previo aviso. Una máquina CNC de alta precisión comienza a producir piezas fuera de tolerancia, generando costosos rechazos. En el corazón de estos desastres productivos, a menudo encontramos un componente clave: un servomotor que ha fallado inesperadamente o, peor aún, que ha perdido su precisión de forma silenciosa.

En la era de la automatización y la Industria 4.0, esperar a que estos componentes críticos fallen ya no es una opción. El mantenimiento predictivo de servomotores (PdM) ha dejado de ser un lujo para convertirse en una necesidad estratégica, una herramienta indispensable para industrias donde la precisión y el tiempo de actividad lo son todo.

¿Por qué el mantenimiento preventivo tradicional no es suficiente para los servomotores?

El mantenimiento preventivo, basado en cambiar piezas según un calendario fijo, es una estrategia válida para componentes simples. Sin embargo, en sistemas tan complejos como los servomotores, resulta ineficiente y arriesgado. ¿Por qué?

Los fallos no siempre se relacionan con el tiempo: Un servomotor puede sufrir un fallo eléctrico por un problema en el drive o perder precisión por un golpe, independientemente de sus horas de uso.

Desperdicio de recursos: Reemplazar un componente que todavía está en perfecto estado "por si acaso" es un gasto innecesario.

No detecta la pérdida de rendimiento: El problema más grave es que un servomotor puede empezar a perder la precisión mucho antes de un fallo total. Puede desviarse micras de su posición comandada, afectando a la calidad del producto sin que un plan preventivo lo detecte.

¿Qué es el mantenimiento predictivo (PdM) y cómo se aplica a servomotores?

El mantenimiento predictivo es una filosofía proactiva. En lugar de basarse en calendarios o en la intuición, utiliza tecnología y datos para monitorizar el estado real del equipo mientras está en funcionamiento. El objetivo no es adivinar, sino detectar señales y tendencias de degradación en una etapa temprana.

Aplicado a servomotores, el PdM permite planificar una intervención quirúrgica justo antes de que ocurra el fallo o la pérdida de rendimiento, transformando el mantenimiento de una reacción a una estrategia controlada. Es la esencia del mantenimiento 4.0.

Beneficios clave del PdM en sistemas servo-controlados

Maximización del uptime en líneas robotizadas y CNC

Al anticipar un futuro fallo, las reparaciones pueden programarse durante paradas planificadas, evitando detener la producción en momentos críticos. Esto es vital en el mantenimiento de robots industriales y maquinaria de alta cadencia.

Protección de la precisión y calidad del producto final

Este es el beneficio más importante para los servomotores. El PdM puede detectar problemas sutiles en el encoder o vibraciones incipientes que, aunque no detienen el motor, afectan a la precisión del posicionamiento. Detectar esta desviación a tiempo protege la calidad del producto y evita la fabricación de lotes defectuosos.

Reducción de costes por fallos catastróficos

Un diagnóstico de fallas en servomotores a tiempo puede significar la diferencia entre una reparación menor (como cambiar un rodamiento) y un fallo catastrófico que dañe el bobinado, el eje y el costoso sistema de feedback (encoder), multiplicando el coste de la reparación.

Optimización de la gestión de repuestos críticos

Saber con semanas o meses de antelación que un servomotor específico muestra signos de degradación permite gestionar el stock de repuestos de forma inteligente y "just-in-time", reduciendo la necesidad de mantener un inventario costoso.

Técnicas y herramientas clave para el mantenimiento predictivo de servomotores

La confiabilidad de maquinaria de precisión se basa en el uso de las herramientas de mantenimiento predictivo adecuadas.

Análisis de vibraciones de alta frecuencia

Mediante acelerómetros de alta sensibilidad, el análisis de vibraciones en servomotores permite detectar el desgaste incipiente en rodamientos, problemas de desequilibrio o desalineación. Cada fallo mecánico genera una "huella" de vibración única que los analistas expertos pueden identificar.

Termografía infrarroja de precisión

Con cámaras termográficas, la termografía infrarroja de motores localiza puntos calientes que son invisibles a simple vista. Es ideal para detectar conexiones eléctricas flojas, sobrecargas en el bobinado o fricción excesiva en el freno del servomotor.

Análisis eléctrico del motor (ESA - Electrical Signature Analysis)

Esta técnica avanzada utiliza el propio motor como un sensor. Midiendo con precisión la tensión y la corriente que lo alimentan, el análisis de la firma eléctrica del motor (ESA) puede detectar fallos incipientes en el bobinado, problemas en el rotor e incluso anomalías en la electrónica de potencia del servo-drive que lo controla.

Diagnóstico avanzado de sistemas de feedback (encoders y resolvers)

Esta es la técnica más importante y diferenciadora para el mantenimiento de servomotores. El encoder o resolver es el sistema de "ojos y oídos" del servomotor; es el que informa de su posición exacta. Se utilizan equipos de diagnóstico especializados para verificar la calidad de esta señal, detectando problemas como pérdida de pulsos, ruido eléctrico ("jitter") o errores de comunicación. Un fallo de encoder en servomotor es invisible para otras técnicas y afecta directamente a la precisión.

Principales fallos que se pueden predecir en un servomotor

Degradación y desgaste de rodamientos: Detectado principalmente por análisis de vibraciones.

Problemas incipientes en el bobinado y aislamiento: Identificados mediante análisis eléctrico (ESA) y termografía.

Pérdida de cuentas o "jitter" en el encoder/resolver: Detectado únicamente con herramientas de diagnóstico de sistemas de feedback.

Desgaste y problemas en el freno integrado: A menudo detectado por termografía (si hay fricción constante) o pruebas eléctricas específicas.

Pasos para implementar un programa de PdM de servomotores

Paso 1: Inventario y análisis de criticidad de los activos

No todos los servomotores tienen el mismo impacto. El primer paso es identificar aquellos que son más críticos para la producción y enfocar los esfuerzos en ellos.

Paso 2: Establecimiento de una línea base (baseline) de funcionamiento

Es fundamental medir los servomotores cuando están en buen estado. Estas mediciones iniciales (vibración, temperatura, firma eléctrica) crean una "huella digital" de funcionamiento normal con la que se compararán todas las mediciones futuras.

Paso 3: Definición de rutas y frecuencia de medición

Se crea un plan de trabajo, estableciendo rutas de medición y una frecuencia (ej. trimestral o semestral) para tomar datos de los activos críticos de forma sistemática.

Paso 4: Análisis de datos, tendencias y generación de alertas

Lo más importante no es solo tomar datos, sino analizarlos en busca de tendencias. Un aumento progresivo en los niveles de vibración o un cambio en la firma eléctrica son los indicadores que permiten generar una alerta y planificar una intervención.

¿Por qué necesitas un especialista para el mantenimiento predictivo de servomotores?

La inversión en las diversas tecnologías de diagnóstico (analizadores de vibraciones, cámaras termográficas, equipos de diagnóstico de encoders) es muy alta. Pero más importante aún es el conocimiento necesario para interpretar los datos. La diferencia entre una gráfica de vibraciones normal y una que indica un fallo inminente requiere años de experiencia y una alta especialización.

Confiar en un partner experto te da acceso inmediato a la mejor tecnología y, sobre todo, al conocimiento necesario para traducir los datos en decisiones rentables y seguras, sin tener que asumir la inversión y la curva de aprendizaje.

Conclusión: De la reacción a la predicción para una automatización de alto rendimiento

En la era de la automatización de alta precisión, el mantenimiento debe operar al mismo nivel de inteligencia que las máquinas que cuida. El mantenimiento predictivo de servomotores representa el salto evolutivo de la reacción a la predicción. Es una inversión directa en la fiabilidad, la calidad y la rentabilidad de los procesos automatizados más exigentes del mundo.